案例介绍

小车通过定时程序,准时到达储料塔下面接料,装好料以后行驶到A平台,小车匀速行驶进行倒料,先均匀卸料到A平台上,在去B平台上卸料,完成卸料以后回停车区等待下一次任务

物料+翻斗不超过500kg

1个上下料点;

2条下料点;

采用磁条导航

任务全程约360米左右

AGV应用案例

采用潜伏牵引式,料斗固定在料车上,料车固定在agv上不分离;

一次任务的往返行驶距离为360米左右,任务时间预估为20-23分钟左右;

小车行驶速度为每分钟10-30米左右,运行速度可以调节,直行加速和转弯减速指令;

料车及料斗客户自己设计和制作,我们负责agv跟料车及料斗的对接和通信(已经预留IO口);

现场任务触发无触发方式,采用定时程序到了时间小车就自动去上料点上料;

上料方式为小车到了指定点,触发感应器后储料塔开始倒料,倒满以后小车行驶到下料点下料;

下料方式为到了A平台前端的时候,通过识别RFID卡联动翻斗装置,开始倒料小车匀速行驶,直到平台尾端然后停止倒料,在去往旁边的B平台的尾端开始相同的倒料工作,倒完以后回到充电区等待下次任务;

小车需要提供供电接口给料斗的伺服电机供电,带动螺旋推杆往外推料;

每台小车配备一台充电桩,快充2-4小时,无需人工干预进行自动充电;

小车转弯半径在800mm左右,采用弧线转弯的行进方式,双向行驶无需调头;

小车越障能力为:允许沟槽宽度≤10mm ,最大坡度3 度;

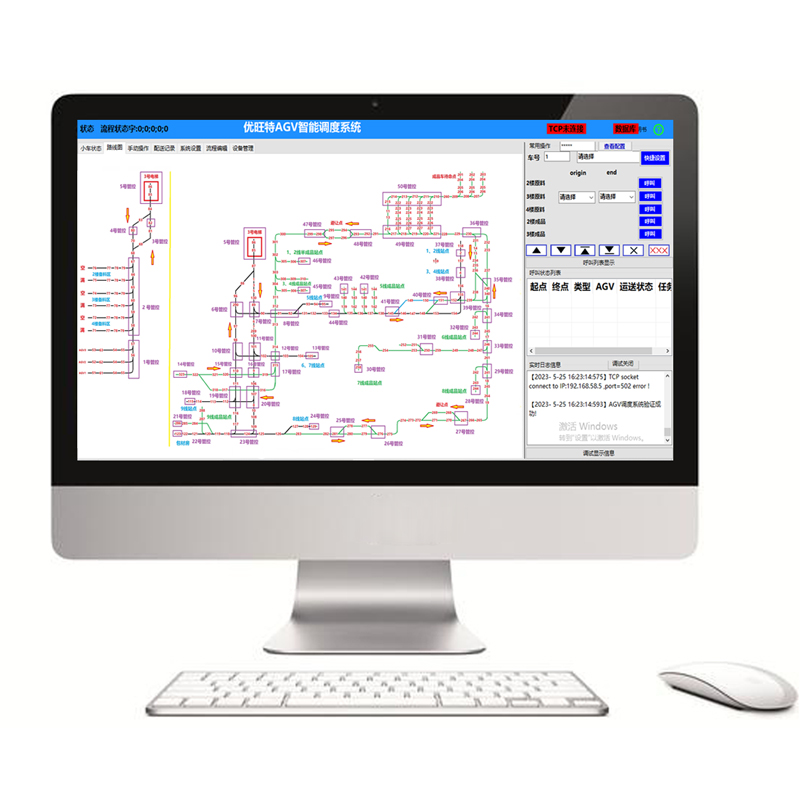

自研RCS调度系统

多车型高效协同作业

项目涉及不同车型协同作业,优旺特自研RCS调度系统服务软件快速规划全场最优路径,支持复杂场景多车管控、避免堵车、等待等情况,确保各产线及时上下料,物料及时出入库。

WMS仓储管理系统

生产物料信息可查

WMS仓储管理系统支持库位预览,出入库策略配置和物料数据化管理,实时同步不同种类物料上下线,出入库工作,操作便捷,提升生产效率的同时节省了人力成本,为企业制造升级提供了强大的助力。

潜伏双驱牵引式AGV产品性能

导航方式:磁条导航,耐磨、耐压

负载方式:自动对接牵引料车,定位精准

电池性能:采用锂电池,支持快速补电

激光叉车产品性能

导航方式:磁条,二维码,激光

定位识别:精准定位,视觉栈板识别矫正

运行速度:45-60米/分钟

安全防护:360°避障检测,多重红外、提示灯

方案成效

该方案确保出入库准确性和效率的同时,使得半成品产线节拍得到了有效保障,工厂物流转运提速增效,提升了仓库管理的智能化水平;自动化搬运储存,降低货损率;仓库精益化管理,流程高效有序,提升企业形象;全流程动态监控,信息数据透明化,信息可查、可溯源管理。