案例介绍

当注塑机把加工好的物料放入料框,待料框放满后滚筒agv把满料框运走,到入库滚筒线入库,并在收取一个空框放入到刚才的注塑机里面

搬运任务全程最远处为20米左右;

采用双车道设计

料框+物料不超过20kg

3个满框上料点;

1条满框入库下料点;

采用磁条导航;

需要带光电传感器

滚筒AGV定制化应用

项目实施场景:agv小车通过滚筒运输料框的方式,完成满料的入库搬运和空框的回收运输;

需要配备两台自动充电桩,进行自动充电;

导航方式采用磁条导航,两个车间需要铺设大概200米左右,采用双车道铺设。

采用背负滚筒传动式,完成料框与滚筒线之间的自动传输及搬运;

一次任务的往返行驶距离为10-20米,任务时间预估为5-7分钟左右;

小车行驶速度为每分钟10-30米左右,运行速度可以调节,直行加速和转弯减速指令;

注塑机加工生产,装满一筐的时间为23分钟左右,总共有3台注塑机24小时不间断的加工;

根据现场场景预判,24小时不间断的使用,需要至少3台滚筒AGV;

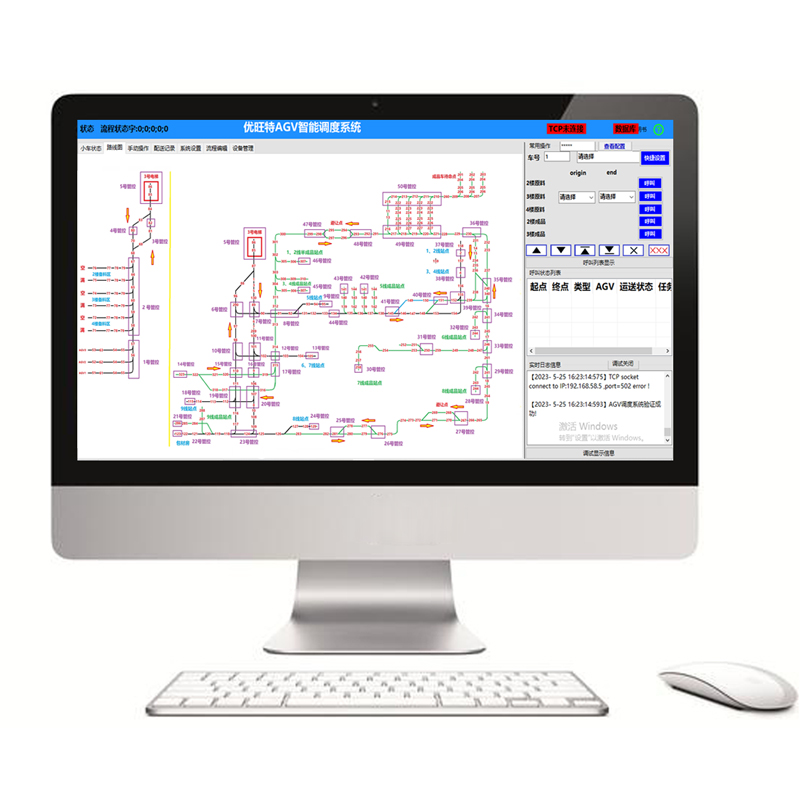

现场任务触发方式,由滚筒PLC或者机械手PLC给信号告知任务信息,调度系统接收信号,指派AGV完成准确上下料搬运;

每次把满框物料放入滚筒线以后,立马去旁边的滚筒线拉一个空料框,放入原来的注塑机滚筒线内;

每台注塑机都分为2个上下料点,一个输送空框一个输送满框,滚筒线高度需要统一(高度待定);

入库滚筒线也为2条,一条是满框入库方向,一条是空框出库方向;

料框尺寸为550X415mm,滚筒AGV承载面需要配合此尺寸;

配备两台充电桩,快充2-4小时,无需人工干预进行自动充电;

小车采用弧线转弯和原地90度转弯,双向行驶无需调头;

生产线系统对接

实时同步类物料上下线,搬运工作,操作便捷,提升生产效率的同时节省了人力成本,为企业制造升级提供了强大的助力。

滚筒AGV产品性能

导航方式:磁条、二维码、激光导航(可选)

滚筒优势:速度快,定位准,精度高

定位精度:±5mm

运行速度:35-60米/分

滚筒AGV产品优势

可自由穿梭于库房、生产车间、流水线对接、电梯、过道等各室内场景。

进出库效率高数据精准

有效提高生产效率,解决人力搬运,导航方式可选,不用改造环境,满足高柔性生产。